電動汽車電池熱管理

液冷技術的現狀與未來

與傳統的風冷系統相比,液冷系統具有更高的熱傳導效率、更小的體積和重量,以及更低的噪音等優點。

01 流道設計

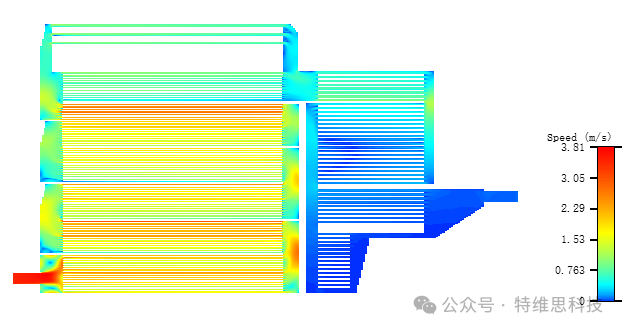

流道設計是液冷系統的核心,直接影響到冷卻液的流動特性和熱交換效率。通過利用計算流體動力學(CFD)仿真技術,工程師可以模擬冷卻液在流道內的流動情況,預測和分析熱交換效率。結合結構拓撲優化方法,可以找到最佳的流道幾何形狀,以實現更高的熱傳導性能和更低的流體阻力。

02 材料選擇

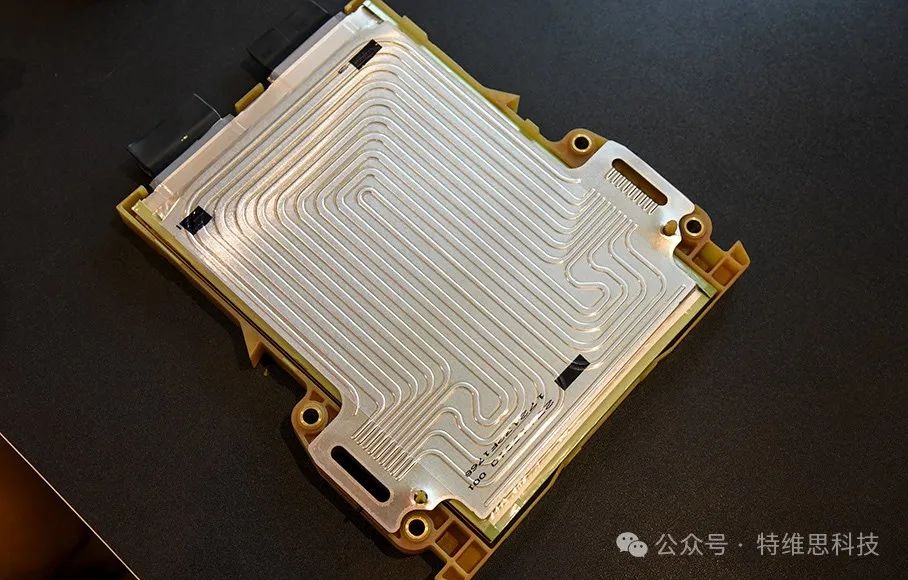

材料的選擇對液冷系統的性能有著直接影響。通常,液冷板會選擇鋁或銅等具有高導熱系數的金屬材料,這些材料能夠有效地從熱源傳導熱量,并迅速通過冷卻液將其帶走。然而,除了導熱性能,材料的耐腐蝕性和機械強度也是設計時必須考慮的因素,這些特性保證了液冷系統在各種工作環境下都能保持長久的穩定性和可靠性。

03 泵與散熱器

泵和散熱器是液冷系統的“心臟”和“肺部”,它們共同維持著冷卻液的循環和熱量的散發。作為液冷系統的“動力源”,泵的選擇關鍵在于其效率和可靠性,需要保證在各種工況下都能提供穩定的流量。而散熱器的設計則需要在保證散熱性能的同時考慮成本效益,以實現最優的性價比。

04 控制策略

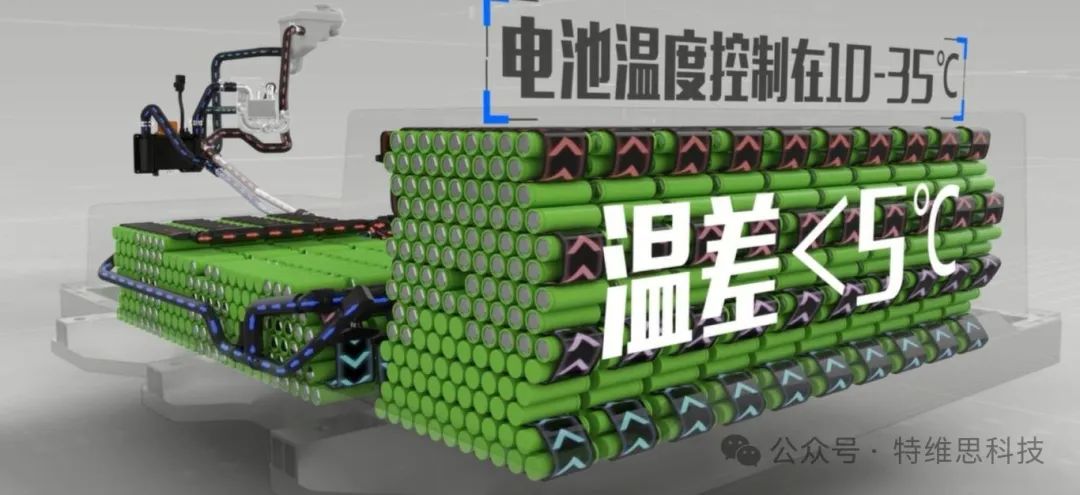

控制策略對于液冷系統的有效運行至關重要。通過精確的控制算法,可以根據熱源的實際溫度和工作狀態動態調整冷卻液的流量和散熱器的工作參數,從而確保電池或其他關鍵部件的溫度穩定在最佳工作范圍內,防止過熱或過冷。

05 制造工藝

制造工藝的先進性直接影響到液冷系統的性能和可靠性。采用3D打印技術和微通道加工技術,可以實現液冷板的精密制造,這些技術使得流道的尺寸和形狀更加精確,從而提高整個系統的緊湊性和散熱效率。同時,先進的制造工藝還有助于減少制造缺陷,提高產品的一致性和可靠性。

為了應對這些挑戰,研究人員和工程師正在探索多種解決方案。例如,通過采用新型高導熱材料和優化流道設計,可以提高熱交換效率。同時,智能化的熱管理系統能夠根據電池的實際工作狀態動態調整冷卻策略,從而提高能效和可靠性。

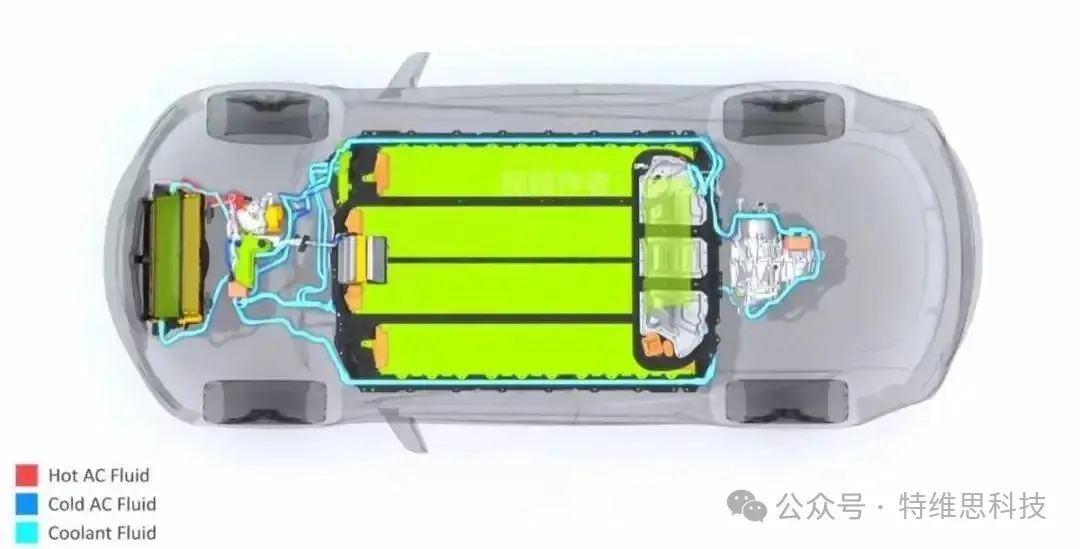

目前,許多高端電動汽車品牌已經開始采用液冷系統,例如保時捷和奧迪等,以及特斯拉的Model S和Model X就采用了液冷電池系統,通過集成在電池包中的冷卻板和冷卻液循環系統,實現了高效的熱管理。

而隨著電動汽車市場的不斷擴大,未來,液冷技術預計將朝著以下幾個方向發展:

01 集成化設計

為簡化系統結構,減少體積和重量,液冷系統將趨向于與電池包的集成化設計。